Proyectos

Industrialización de un oxigenador para biomedicina

En el mundo biomédico la atención a la calidad y la búsqueda de competitividad van de la mano: estos dos elementos tienen estableció las pautas para un proyecto destinado a la producción de 40 detalles diferentes de un oxigenador para cirugía cardíaca, que se producirá con los mejores implantes disponibles.

Objetivo:

- Industrialice los 40 componentes de un oxigenador para cirugía cardíaca optimizando el uso de las prensas de inyección existentes.

- Valide el producto y el proceso antes de la transferencia del equipo.

- Garantía de tiempo en todo el proyecto

Actividad:

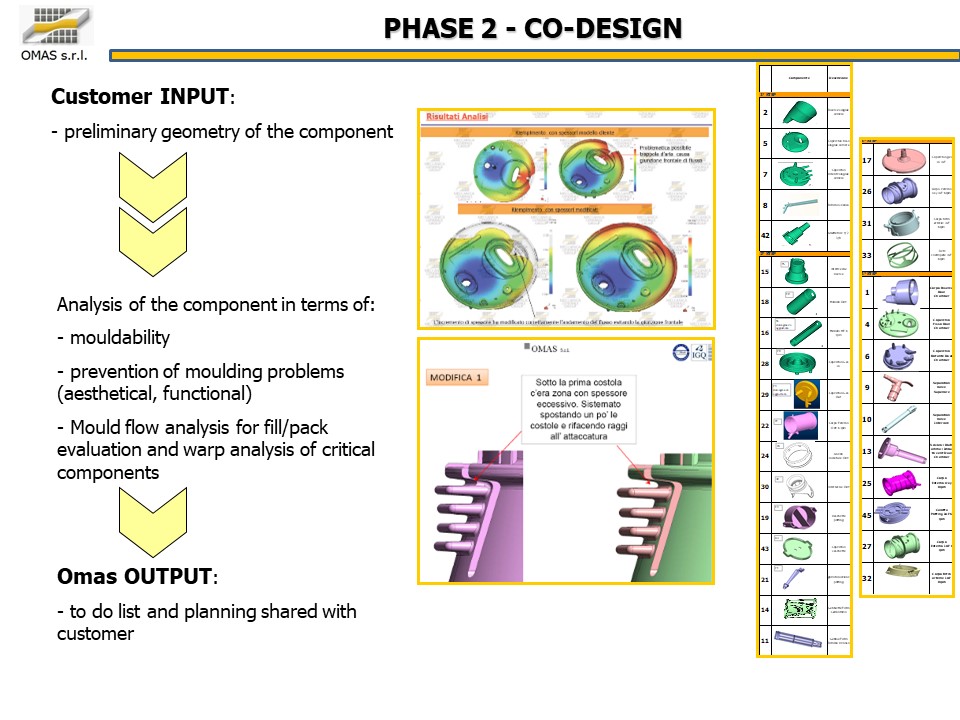

- Optimización del producto / proceso (imprimibilidad, eliminación de criticidad).

- Identificación de escenarios alternativos de configuración de moldes.

- Construcción del molde.

- Certificación de productos y procesos.

Optimización e industrialización de productos / procesos

La precisión absoluta de los productos en términos de geometría y estabilidad dimensional es un factor clave en un sector tan delicado como el biomédico.

Trabajar de manera preventiva la geometría de los productos para ensanchar la ventana de moldeo y así hacer más confiable el proceso fue un elemento fundamental para el éxito del proyecto.

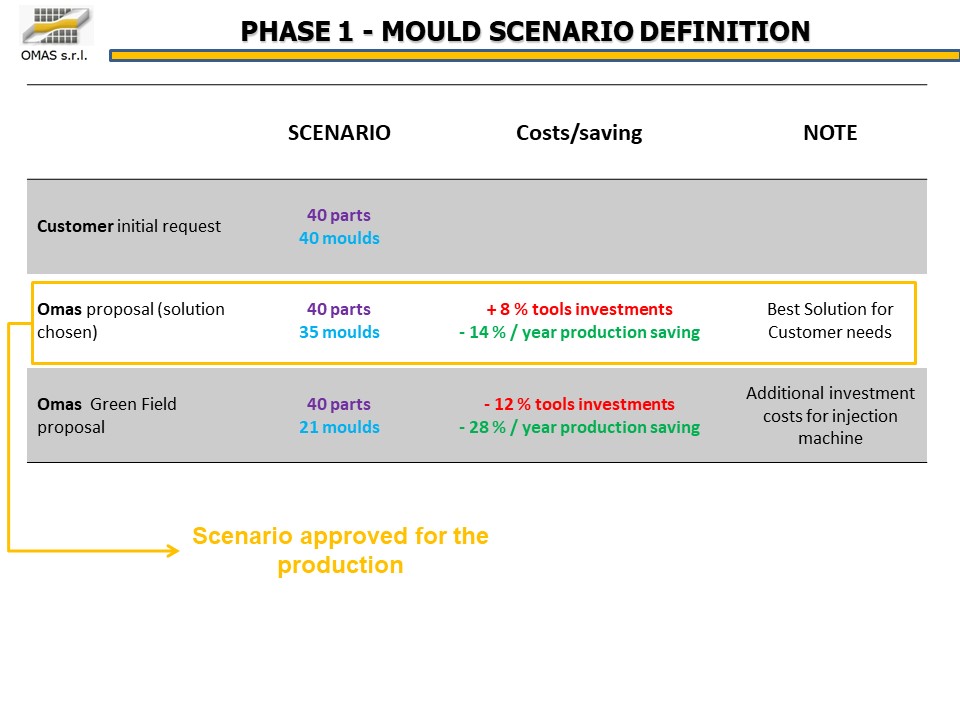

La necesidad del cliente era producir 400.000 oxigenadores al año, cada producto compuesto por 40 piezas en PC para ser producido en una flota de prensas con un tonelaje de 60 ÷ 350 toneladas.

Se analizaron diversas configuraciones (plegado multicavidad o moldes planos) desde el punto de vista técnico / económico, eligiendo finalmente la más eficiente frente a las prensas disponibles: 35 moldes para la realización de los 40 componentes.

Importancia de la calidad

Luego de identificar la configuración de los 35 moldes, el foco se centró en su calidad, considerando que en este caso está fuertemente correlacionado con la funcionalidad de un producto tan delicado. La precisión del procesamiento para garantizar la limpieza y precisión de las superficies y la estabilidad dimensional de las áreas de interfaz fueron un factor clave para el éxito del proyecto.

Validación y aprobación

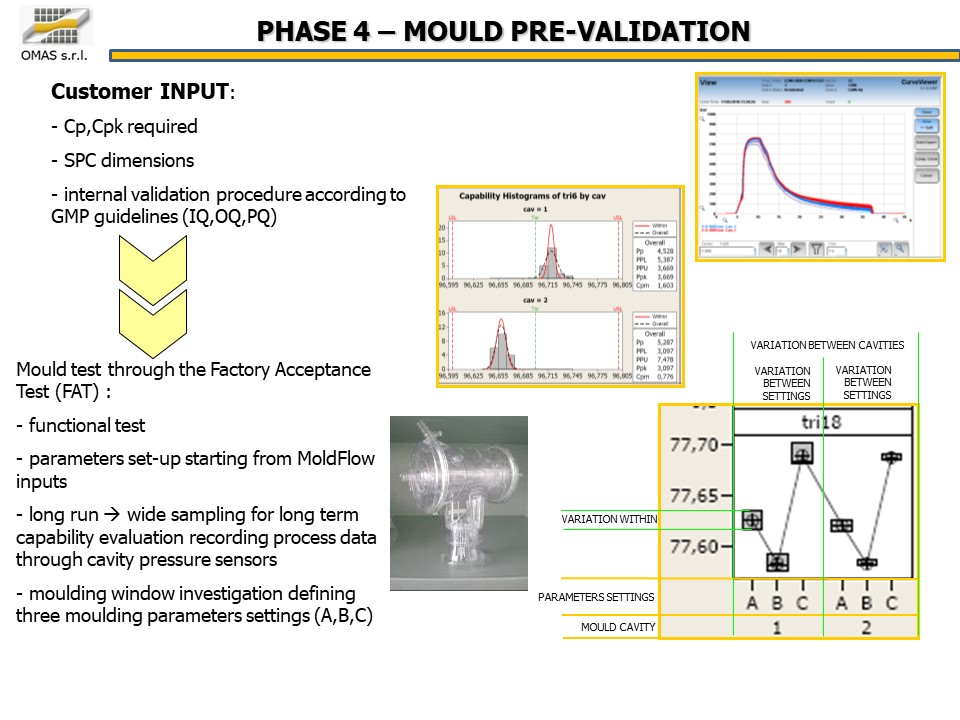

El procedimiento de validación en requirió:

- Cp, Cpk requerido

- Dimensiones de SPC

- validación según GMP (IQ, OQ, PQ)

Para cada molde se hicieron:

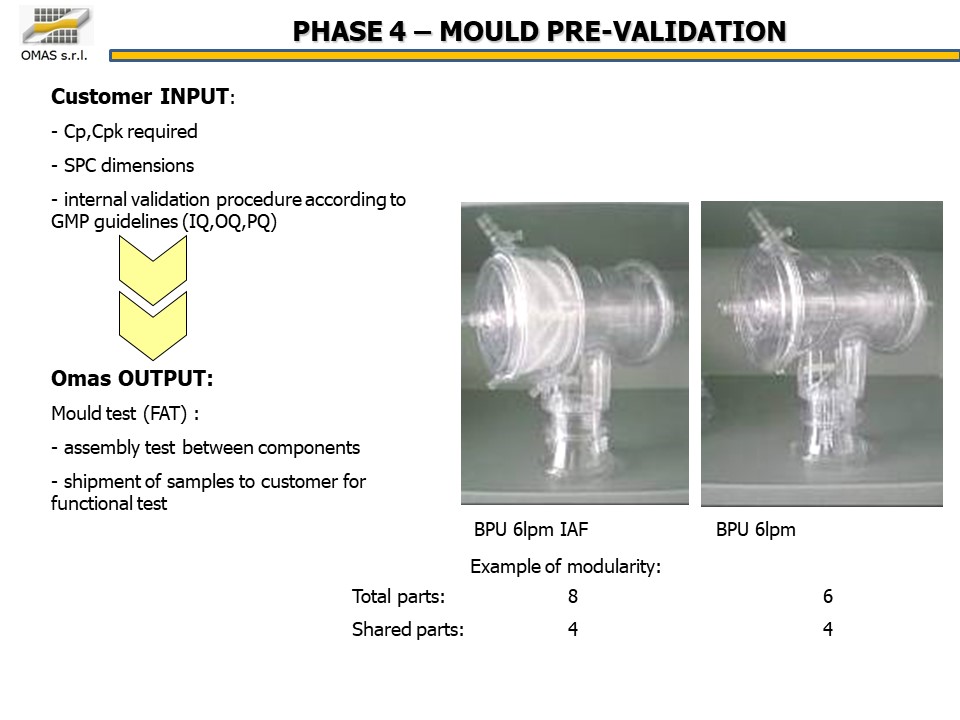

- Prueba de moho a través de la Prueba de aceptación de fábrica (FAT):

- prueba funcional

- configuración de parámetros a partir de las entradas de MoldFlow

- muestreo amplio a largo plazo para evaluación de capacidad a largo plazo, registro de datos de proceso a través de sensores de preseón de cavidad

- investigación de la ventana de moldura que define tres configuraciones de parámetros de moldura (A, B, C)

Precisión y velocidad

A pesar de la delicadeza del proyecto y la alta precisión requerida en cada fase, la coordinación como único socio del cliente ha hecho posible pasar del inicio del proyecto (análisis de viabilidad) al SOP en el planta de producción en solo 15 meses.

Sito in Italiano

Sito in Italiano Site in English

Site in English