Proyectos

Reducción de TTM para un nuevo colector de admisión

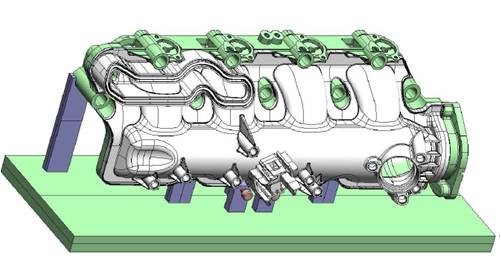

El colector de admisión es un producto muy complejo, porque debe tener tolerancias dimensionales muy ajustadas ante una complejidad geométrica muy alta, en términos de variación de forma y espesor. En casos como estos, el riesgo de tener que recurrir a un gran número de bucles de corrección es muy alto.

Objetivo:

Reducir la cantidad de pruebas necesarias para ajustar el producto y el proceso

Definir el perfil de la unión soldada por vibración

Predecir mediante la simulación el alabeo de la pieza y construir el molde en consecuencia.

Actividad:

- Depuración de productos y procesos mediante el análisis preventivo de problemas críticos

- Construcción del molde

- Prueba y validación en Omas, incluida la soldadura, prueba de fugas y prueba de explosión.

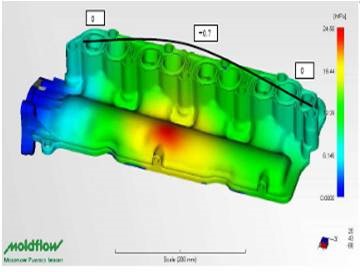

Sinergia entre simulación, diseño y construcción de moldes

Las grandes criticidades de la geometría, caracterizadas por formas complejas en 3D, por saltos de espesor, por la necesidad de planitud en las pistas de soldadura, junto con la tendencia a deformarse del material relleno de fibra de vidrio, requirió un control reológico muy preciso, con especial atención a la deformación y el enfriamiento.

La información derivada de la simulación reológica se utilizó para optimizar la geometría del objeto, principalmente en el perfil de soldadura y para aplicar factores de contracción diferenciados en las diferentes zonas del molde, para obtener una pieza de diseño desde la primera prueba.

Soldar

La configuración de las posiciones y las operaciones de soldadura se llevaron a cabo directamente en el proveedor junto con la prueba del molde.

Verificación del producto

Las muestras soldadas se sometieron a pruebas de fuga y rotura utilizando bancos de prueba especialmente configurados.

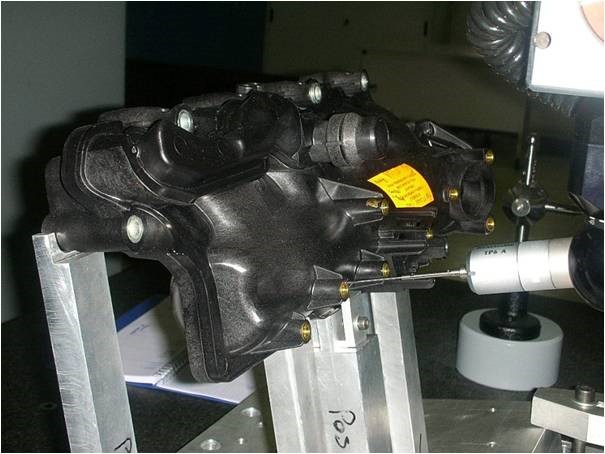

Metrología

En los colectores de admisión, el respeto de las tolerancias dimensionales es fundamental, pero también muy complicado porque puede haber más de 500 dimensiones en el dibujo 2D, con tolerancias muy ajustadas. La estrecha colaboración con el cliente permitió la definición del programa de pieza en PC-DIMIS y la medición 3D de todas las dimensiones.

Resultado

El enfoque de depuración preventiva del producto y el proceso hizo posible definir opciones precisas y precisas antes de la construcción del molde.

Esto nos permitió obtener muy buenas muestras de la primera prueba y llegar al SOP después de un solo ciclo de optimización.

Sito in Italiano

Sito in Italiano Site in English

Site in English