Proyectos

Reemplazo de metal en el soporte de la puerta de Alfa Romeo Giulietta

El uso de materiales plásticos favorece soluciones que satisfacen dos necesidades fundamentales del sector de la automoción: la ligereza y la integración de piezas y funciones. Un soporte termoplástico permite, con las mismas prestaciones, reducir peso, así como eliminar una serie de montajes.

Objetivo:

- El mismo rendimiento que el soporte de aluminio

- Optimización de estructura y peso

- Integración de funciones

- Facilidad de control de versiones

Actividad:

- Seleccionar material

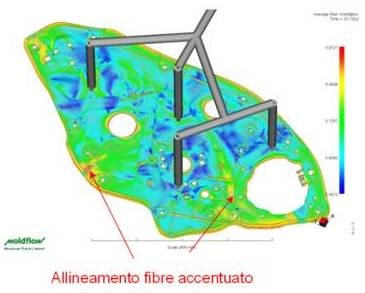

- Análisis reológico para la gestión de la deformación

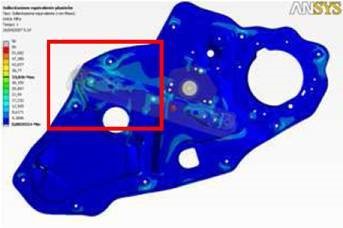

- Verificación estructural

- Construcción de molde de doble cavidad

- Producción

Elección del material plástico

Para lograr la mejor relación peso / rendimiento, se han probado varios tecnopolímeros.

La elección final recayó en PP + 40% LONG fibra de vidrio, que gracias a su alto rendimiento mecánico es capaz de alcanzar las especificaciones del proyecto con un peso reducido. </ p >

Gestión de la criticidad y uso de la simulación

Debido a sus características específicas, este material requiere especial atención a los aspectos reológicos, para el manejo de deformaciones debidas a la orientación de las fibras.

La ejecución simultánea de los controles reológicos y estructurales permitió identificar las correlaciones entre los dos aspectos y encontrar la mejor solución para los puntos de inyección y la geometría del objeto.

Enfoque híbrido del molde

La necesidad de tener muestras de tecnología final para ser probadas en poco tiempo, junto con la búsqueda de optimización de la inversión, sugirió proceder con un ENFOQUE HÍBRIDO para la construcción del molde. : Se construyeron prototipos de impresiones aplicadas sobre el portamolde final y utilizando la cámara caliente del molde final (particularmente compleja y onerosa, ya que existen 4 puntos de obturación para cada una de las dos cavidades).

Para optimizar la producción y la calidad del proceso, la elección final fue la creación de un molde con 1 + 1 cavidad (derecha + izquierda), con insertos intercambiables para las versiones de elevalunas (eléctrico / manual) y asiento de altavoz

Validación de producto / proceso y producción

Las impresiones prototipo se utilizaron para obtener la aprobación del producto y verificar la confiabilidad del proceso.

La ejecución de las impresiones finales permitió luego realizar la pre-serie para la validación final y aprobar el inicio de la producción.

Sito in Italiano

Sito in Italiano Site in English

Site in English